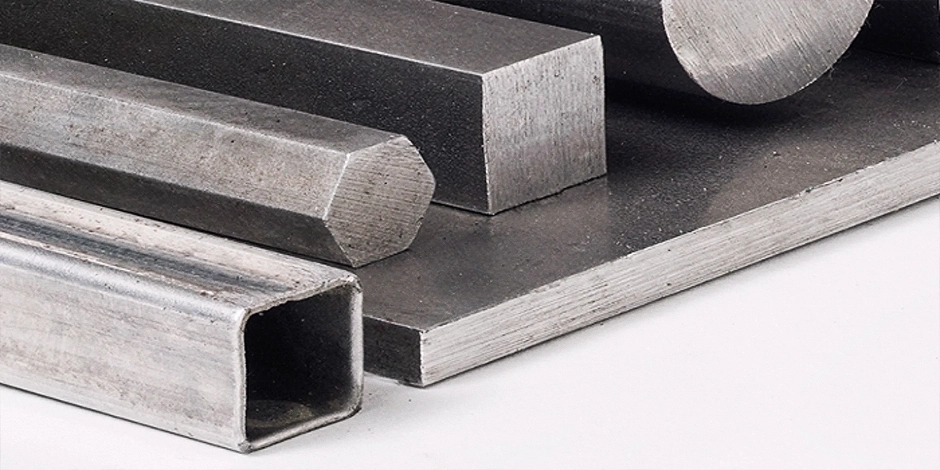

برخلاف تصور فولاد عنصر محسوب نمیشود بلکه شناخته شدهترین آلیاژی است که بین ۲/۰ – ۵/۱ ٪ کربن دارد. فولاد پرمصرفترین فلز آهنی است که آن را از آهن خام سفید میسازند. تاکنون فولادها را به دستههایی مختلفی تقسیم کرده اند. یکی از رایجترین دستهبندیها در فولادها بر اساس ترکیبات شیمیایی است که شامل فولاد ساده کربنی، کم آلیاژ و پرآلیاژ است. که در ادامه میخواهیم راجع به فولاد کم آلیاژ، انواع و کاربردهای آن صحبت کنیم.

شناخت فولادهای کم آلیاژ

ابتدا بایستی درنظر داشته باشیم که فولاد کم آلیاژ با توجه به نوع عملیات حرارتی که روی آنها صورت میگیرد، میتواند دارای طیف وسیعی از خواص مکانیکی باشد. فولاد کم آلیاژ گونهای از فولادهای آلیاژی است که با اضافه کردن عناصری مانند، کلمبیم، وانادیم و تیتانیوم فرآوری میشود و سختی و استحکام آن نسبت به فولادهای کربنی معمولی بیشتر است. این نوع از فولاد درواقع همان فولادهای کربنی هستند که عناصری به آن اضافه میشود تا خواص ویژه آن بهبود یابد. بطورکلی مقدار کربن در عناصر آلیاژی برای فولادهای کم آلیاژ، از حد ۵٪ نمیگذرد. کربن به عنوان مهمترین عنصر در فولادهای کربنی و آلیاژی، خواص زیر را بدنبال دارد:

- افزایش سختیپذیری

- افزایش استحکام و مقاومت در مقابل سایش

- مقاومت در برابر خوردگی و حرارت

بررسی تاثیر عوامل بر خواص فولاد کم آلیاژ

فولاد کم آلیاژ پراستحکام که گاه ریزآلیاژ نیز نامیده میشود، به جهت مقاومت زیاد در ساختن قطعات باریک استفاده میشود. در صنایعی همچون صنایع خودرو که کاهش وزن در درجه اول اهمیت قرار دارد، به کار گیری از ریزآلیاژها رواج بیشتری دارد. استحکام فولادهای میکرو آلیاژ بدون عملیات حرارتی از ۴۱۵ تا ۸۲۵ مگاپاسکال تغییر میکند. یکی دیگر از مواردی که در مورد این نوع ورق آلیاژی بسیار حائز اهمیت است توجه به خوردگی آنهاست، از آنجایی که اغلب این نوع فولاد در ضخامت کم مورد استفاده قرار میگیرد بسیار در معرض خوردگی است، به همین دلیل عناصری مانند نیکل، کروم و فسفر به آن اضافه میشود تا مقاومت به خوردگی آن بیشتر شود، این روش کمی هزینه بر است اما با گالوانیزه کردن و یا آبکاری این ورقها میشود آنها را از خوردگی در امان داشت.

پایهی اصلی فولادهای میکرو آلیاژی را معمولاً ۰٫۱۵ تا ۰٫۵۵٪ کربن، ۰٫۶ تا ۱٫۶۵٪ منگنز، ۰٫۱۵ تا ۰٫۶۵٪ تشکیل میدهند. این عناصر بر ساختار تاثیر گذاشته و با کنترل کردن واکنشهای رسوب دهی و ساختن رسوبات به صورت فاز دوم منجر به بهبود خواص مکانیکی آلیاژ میشوند. دست یافتن به خواص دلخواه در این فولادها وامدار حضور و تاثیر عناصر میکروآلیاژ بر روی ریزساختار فولاد میباشد.

از طرفی رسیدن به خواص موردنظر در فولادهای میکروآلیاژی با روشهایی چون ترمیم و بهبود ساختن اندازه دانه فریت با مهار اندازه دانه آستنیت و ایجاد ساختار ریزدانه، تشکیل اعوجاج در شبکه و تنش های ناشی از رسوبات کاربیدی و نیتریدی، توسعه شبکه نابجایی ها، فرایند رسوب سختی در فریت، نظارت بر شکل آخال ها، و… میباشند. پس از انجام گرفتن عملیات کار گرم در دمای بالا و نظارت بر پارامترهای عملیات و نیز سرد کردن مناسب تا دمای پایین میتوان به میزان استحکام و دیگر خواص مطلوب و مناسب رسید. که قابل قیاس با نتایج حاصل از تولید قطعات به واسطه روشهای رایج کوئنچ و تمپر میباشد.

بدین ترتیب با حذف روش کوئنچ و تمپر مضاف بر کاستن از هزینهها، سرعت تولید نیز افزایش خواهد یافت. با کاهش میزان درصد کربن در این ترکیبها توانایی انعطافپذیری و جوشپذیری فولاد بهبود یافته و با اضافه کردن عنصر میکروآلیاژی به فولاد، مقاومت آن در مقابل تنشهای وارده بیشتر شده است. استانداردهای A۷۱۵ و A۶۵۶ مقاومتی به میزان ۸۰۰۰۰ psi دارند و این در حالی است که مقدار مقاومت فولادهای کربنی غیرآلیاژی چیزی نزدیک به 34000psi است.

به جهت مقاومت بالا و فرمپذیری مطلوب فولادهای میکرو آلیاژی این امکان فراهم شده تا با روش هیدروفرمینگ که یک شیوه کشش و فرمینگ ورق میباشد، قطعاتی فرآوری کنند که علاوه بر برخورداری از دقت بالا در ابعاد و ضخامت، با حداکثر صرفه جویی در وزن قطعه به تولید رسیده باشند. با این روش هم وزن نهایی محصول کاهش یافته و هم تعداد قطعات به دست آمده از یک ورق بالا رفته است، که از طرفی دیگر منجر به صرفهجویی قابل توجهی در مصرف فولاد خواهد شد. در دستگاههایی مانند ماشینهای کشاورزی، مخلوطکن بتن، تریلرها کامیونها، جرثقیل، برجهای انتقال قدرت شافتهای فولادهای میکرو آلیاژی با حداقل مقاومت ۵۰۰۰۰ تا ۷۰۰۰۰ به کار گرفته میشوند. مقدار انرژی لازم برای شکل دادن، کنده کاری و اره کردن تولیدات میکرو آلیاژی ۲۵ تا ۳۰ درصد بیشتر از محصولات ساده کربنی است.

نحوه ساخت فولاد کم آلیاژ پراستحکام

این فولاد همچون دیگر فولادها ساخته میشود؛ بدین سان که زغال سنگ و سنگ آهن را در کورهای ترکیب میکنند تا ذوب شوند. ضمن این فرآیند، ناخالصیها از بین خواهند رفت و مقادیر متعددی از عناصر آلیاژی به این گونه فولاد افزوده میشوند. پس از رسیدن به ترکیب شیمیایی مطلوب، چندین مرحلهی دیگر هم انجام میگیرد تا یقین حاصل گردد که فولاد دلخواه، عملکرد و کارایی درخور را داشته باشد. انتخاب فلز پرکننده مناسب برای فولاد کم آلیاژ به طور معمول و با صرف نظر از موارد خاص فلزات پرکننده جهت جوشکاری فولادهای کم آلیاژ با ترکیبات مکانیکی و شیمیایی فلز پایه تطابق دارند.

طبقهبندی فلزات پرکننده کم آلیاژ با درنظر گرفتن و توجه به استحکام کششی آنهاست. این فلزات شامل عناصر آلیاژی مانند کروم، نیکل یا مولیبدن هستند. فلزات پرکننده به جهت مقاومت فلز جوشکاری و کاربردشان همچنین تطبیق با ترکیبات شیمیایی مواد پایه کم آلیاژ طراحی شده اند. جهت اطمینان از حصول موفقیت در جوشکاری، بایستی فلزات پرکننده برای فولادهای کم آلیاژ با کشش و مقاومت بالای فلز پایه سازگاری داشته و یا از خصیصه کشش و مقاومت تسلیم آن برخوردار باشد. از دیگر مواردی که باید در انتخاب فلزات پرکننده کم آلیاژ در نظر گرفت، ضخامت فولاد کم آلیاژی است که قصد جوشکاری آن را دارید.

فولادهای کوئنچ و تمپر شده مثل A۵۱۴ تا وقتی که ضخامت آن کمتر از ۲/۲۱ اینچ باشد، از ویژگی کششی، تسلیم و کشیدگی خاصی برخوردار هستند. عوامل این تغییرات فرآیندهای کوئنچ و تمپر هستند. چراکه کوئنچ مواد ضخیم تر، باعث مقاومتهای تسلیم و کششی حداقل میشوند. لذا این احتمال میرود که ماده ضخیمتر به فلزات پر کننده با استحکام کمتر نیاز داشته باشد. طبقهبندی فولادهای کم آلیاژ HSLA

فولادهای مقاوم در آب و هوا (weathering steels)

- فولادهای رول شده با کنترل (Control-rolled steel)

فولادهایی مثل COR-TEN که استحکام بیشتری در مقابل خوردگی دارند. این قسم از آلیاژها در ترکیبات ساخت خود به میزان اندکی فسفر و مس دارند تا بر مقدار استحکام آنها در مقابل فرسایشهای آب و هوایی افزوده شود.

- فولادهای کم پرلیت (Pearlite-reduced steel)

رولهای داغ فولاد که ساختار بسیار گسیخته آستینیت دارند که طی فرایند سرد کردن به اسکلت آهن و کربنی مکعبی بدل مییابند.

- فولادهای فریت (Acicular ferrite steel)

فولادهای بدون کربن یا با کربن کم که داری ساختار دانهای آهن و کربنی هستند و از طریق تهنشینی استحکام آن افزایش مییابد.

- فولادهای دو فازی (Dual-phase steel)

این فولادها بواسطهی ساختار آهن و کربنی سوزنی، میزان کمی از کربن و سختسازی بر استحکامشان افزوده میشود. مقدار درصد کربن در این گونه از فولادها بسیار کم میباشد. همچنین دارای ویژگی جوشپذیری و شکلپذیری خوبی هستند. استحکام کششی فولادهای دو فاز بالاست و نیز از شکلپذیری خوبی برخوردارند

- فولادهای میکروآلیاژی (Micro-alloyed steel)

این فولادها میکرو ساختار آهن و کربنی تشکیل شده از میزان کم و یکنواخت مارتنزیت را شامل میشوند. این میکرو ساختار منجر به افزایش درجه سختی، کاهش قوه تسلیم و شکلپذیری خوب میگردد. فولادی که دارای مقدار کمی نوبیوم، وانادیوم و یا تیتانیوم میباشد که باعث بهبود اندازه دانه و یا سخت شدن به وسیله تهنشینی میشود.

کاربرد فولادهای کم آلیاژ

ابتداییترین گام جهت شناسایی و ادراک فولاد کم آلیاژ، آگاهی از کاربردهای متداول آن است که در بسیاری از صنایع متفاوت به کارگرفته میشود. از کاربردهای فولاد کم آلیاژ میتوان به وسایل نقلیه نظامی، تجهیزات خاکبرداری و ساخت و ساز و کشتیها تا خطوط لوله کشور، مخازن تحت فشار و لوله کشی، سکوهای حفاری نفت و سازههای فولادی اشاره کرد. از این نوع فولادها در ساختن قطعات مقاوم به سایش نظیر تجهیزات مربوط به خاک برداری و حفر معدن بهره میگیرند. همچنین در صنایع خودروسازی از فولادهای کم آلیاژ به جهت وزن کمترشان فراوان به کار گرفته میشود.

چراکه علاوه بر کاهش وزن خودرو از استحکام زیادی برخوردار است. از دیگر کاربردهای این فولادها چرخ ماشینهای سنگین و چهار چرخهها، قطعات راهآهن، و تجهیزات دستگاههایی است که با سیستم بادی عمل میکنند، روی هم رفته در دستگاهها و ماشینهایی که در معرض تکانهای مداوم هستند، مورد استفاده قرار میگیرند. برای ساخت بدنه کشتی، زیردریایی، پل و وسایل نقلیه ساخت و ساز، چندین گروه مشترک از اقسام فولاد آلیاژی، که از فولادهای HY 80، HY ۹۰ و HY ۱۰۰ آغاز میگردد، به کارگیری میشود. این فولادهای کم آلیاژ دارای نیکل، مولیبدن و کروم هستند که به مواد توانایی چقرمگی، استحکام و جوشکاری، میافزایند. معمولا موقع جوشکاری فولادهای کم آلیاژ، به پیش گرم کردن و پس گرم کردن احتیاج نیست.

برای چقرمگی در دماهای کم، مقاومت و انعطاف پذیری، فولادهای A۵۱۷، A۵۱۴ ASTM و T۱ کوئنچ و تمپر شدهاند. این آلیاژها در مواردی مانند ساخت تجهیزات سنگین و دیگ بخار و ساخت مخازن تحت فشار استفاده میشوند. فولادهای هوازده همچون A۵۸۸، ASTM A۲۴۲و A۷۰۹ گرید W۵۰ جهت ساختن یک لایه محافظ و مقاوم در مقابل خوردگی به بعضی آلیاژهای خاص وابسته هستند. این لایه که جلوه زیبایی نیز به فولاد میدهد برای نخستین بار تحت عنوان فولاد کورتن ارائه و شناسانده شد. فولادهای هوازده در آثار هنری، پلها و ساختمانها (برای دادن زیبایی به نماها) از محبوبیت خاصی برخوردار هستند.

برای بررسی قیمت و خرید فولاد کم آلیاژ وارد لینک روبرو شوید – قیمت فولاد کم آلیاژ