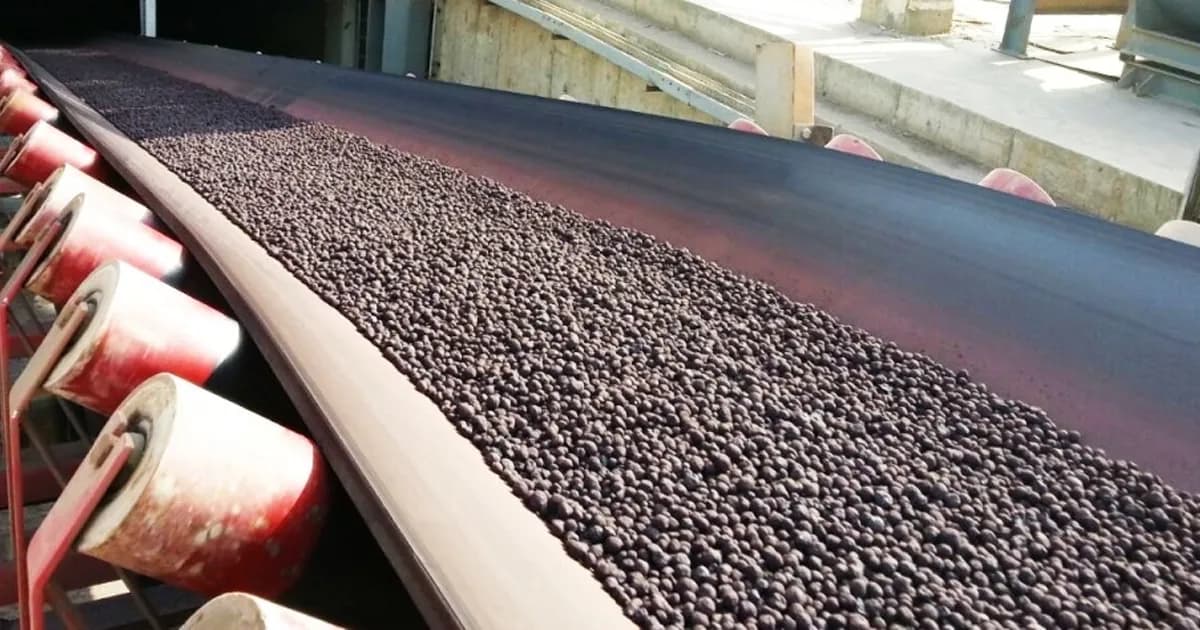

روشهای تولید آهن اسفنجی

بررسی روشهای تولید آهن اسفنجی از اهمیت بالایی برخوردار است زیرا این فرآیند نقش کلیدی در زنجیره تأمین فولاد ایفا میکند و تاثیر مستقیمی بر کیفیت، هزینه و پایداری زیستمحیطی تولید فولاد دارد. انتخاب روش مناسب بسته به منابع در دسترس، فناوری مورد استفاده و شرایط اقتصادی، میتواند بهرهوری انرژی را افزایش داده، میزان آلایندهها را کاهش دهد و در نهایت به رقابتپذیری بیشتر صنایع فولادی در بازار جهانی کمک کند. در این بررسی از وبسایت «تجارتگرام» به معرفی روشهای تولید آهن اسفنجی میپردازیم.

۱- فرآیند میدرکس

دخالت میدرکس در فرآیند احیای مستقیم را میتوان به کارهایی که توسط شرکت Surface Combustion در دهه 1930 انجام شد، ردیابی کرد. این شرکت در سال ۱۹۵۹ به Midland Ross پیوست، جایی که پردازنده Heat fast به عنوان پیشگام فرآیند Fastmet در حال توسعه بود. Surface Combustion بعداً به Midrex تغییر نام داد.

اولین واحد احیای مستقیم میدرکس که در سال 1969 در ایالت پورتلند در اورگان نصب شد، دارای دو کوره عمودی با قطر 3.7 متر بود و هر کوره برای تولید ۱۵۰ هزار تن آهن اسفنجی در سال طراحی شده بود. در طول چهل سال گذشته، میدرکس در حال طراحی و ساخت واحدهای بزرگتری بوده و به تدریج کورههای عمودی میدرکس را از قطر داخلی حذف کرده است. این کورهها از 3.7 متر به 4.25 متر و در نهایت به 7.5 متر گسترش یافته و به صنعت فولاد معرفی شدهاند.

مشخصات اصلی روش میدرکس به شرح زیر است:

- سنگ آهن ورودی: سنگ آهن ورودی در این فرآیند به شکل گندله پخته شده است و سنگ آهن هماتیت با عیار بالا بسته به شرایط آن میتواند تا حد معینی مورد استفاده قرار گیرد.

- عامل احیا کننده: گاز طبیعی پس از فرآیند ریفرمینگ شکسته میشود. در فرآیند میدرکس، گاز مونوکسید کربن سهم بیشتری نسبت به گاز هیدروژن در مخلوط گاز احیا کننده دارد.

- نوع کوره احیا و شرایط آن: کوره میدرکس یک کوره شفت عمودی است که تحت فشار کمی کمتر از فشار اتمسفر کار میکند. ورودی و خروجی آن به صورت دینامیکی آببندی شده و توسط جریان ورودی و خروجی تنظیم میشود.

- دمای احیا: حدود 850 تا 920 درجه سانتیگراد

- تاریخچه فرآیند: از سال 1969

- موقعیت فرآیند: کاملاً تثبیت شده و تجاری شده

- ظرفیت فرآیند: کوره میدرکس در ابتدا قطر کوچکتری داشت و با پیشرفت فناوری به سمت کورههای با قطر بالاتر و ظرفیت بیشتر توسعه یافت. ظهور نسل کورههای مگامدول با ظرفیت سالانه 1.5 میلیون تن یا بیشتر، این موضوع را نشان میدهد. با این حال، باید توجه داشت که کورههای فرآیند میدرکس کوچکتر هنوز در مدار تولید هستند و به صورت اقتصادی کار میکنند. این نشان دهنده توانایی این فرآیند در ارائه ظرفیتهای مختلف است.

- سهم بازار: حدود 60 درصد از کل تولید آهن اسفنجی

۲- فرآیند HYL (نسل چهارم) یا Energiron

فرآیند HYL در طول سالهای گذشته از نظر فرآیند طراحی اولیه خود، تغییرات زیادی را متحمل شده است. نسلهای اول و دوم این فرآیند مبتنی بر احیای مستقیم و استفاده از کوره در شرایط مختلف از مرحله اولیه احیا تا مرحله نهایی و تخلیه هستند. در سالهای اخیر، نسل چهارم کورههای HYL با هدف حذف مبدلهای جعبهای وارد بازار شده است.

مشخصات اصلی این روش به شرح زیر است:

- سنگ آهن ورودی: سنگ آهن ورودی در این فرآیند به صورت گندله پخته میشود و با توجه به خواص سنگ، استفاده از کلوخههای سنگ آهن هماتیت قابل قبول است. عامل کاهنده: در این فرآیند، همانند روش میدرکس، از گاز طبیعی شکسته شده (اما با حذف رفرمر) به عنوان عامل کاهنده استفاده میشود. همچنین، استفاده از بخار آب برای تولید هیدروژن، کاهش گاز و افزایش ترکیب گاز آن پیشبینی شده است. در این فرآیند، مقدار هیدروژن موجود در مخلوط گاز کاهنده بسیار بیشتر از مونوکسید کربن است و هیدروژن به عنوان عامل کاهنده اصلی عمل میکند.

- نوع کوره احیا و شرایط آن: این کوره مشابه کوره شفت عمودی روش میدرکس است. کوره توسط مکانیزمهای مکانیکی (هیدرولیکی) آببندی میشود و فشار واکنش اتمسفری بسیار بالاتر است و تا 7 اتمسفر تنظیم میشود تا به سرعت واکنش احیا مطلوب دست یابد.

- دمای احیا: حدود 850 تا 780 درجه سانتیگراد

- تاریخچه فرآیند: از سال 2003

- موقعیت فرآیند: بدون محدودیت اما تجاری شده

- ظرفیت: ظرفیت کورههای نسل چهارم بر اساس نیاز بازار به دانش فنی آن، قابل تنظیم و بسیار متغیر است. در حال حاضر، واحدهای 200 تا 800 هزار تنی در سال ارائه میشود.

۳- فرآیند SL/RN

این فرآیند یکی از قدیمیترین روشهای احیای مستقیم است و ساختار آن بر اساس کوره سیمان افقی است. در این روش، زغال سنگ حرارتی (به عنوان عامل کاهنده) با سنگ آهن مخلوط شده و آهن اسفنجی در کوره افقی تولید میشود.

مشخصات اصلی این روش به شرح زیر است:

- سنگ آهن ورودی: در فرآیند میدرکس یا HYL، عموماً توصیه میشود از گندلههای پخته شده با کیفیت بالا و حداکثر حدود 30 درصد کلوخه سنگ آهن استفاده شود. در این فرآیند میتوان تا 100 درصد کلوخهها را استفاده کرد و از برخی انواع گندله خام نیز استفاده خواهد شد. استفاده از سنگ مگنتیت توصیه نمیشود زیرا به سنگ آهن هماتیت با عیار بالا نیاز دارد.

- عامل کاهنده: مزیت این روش، امکان استفاده از زغال سنگ حرارتی با کیفیت نسبتاً پایین به عنوان عامل کاهنده است. زغال سنگ در کوره، گاز مونوکسید کربن تولید میکند که اکسید آهن را کاهش میدهد. با وجود دمای نسبتاً بالا در کوره، سرعت واکنش نسبتاً کم است و کوره ظرفیت کمی خواهد داشت. در این فرآیند گاز هیدروژن وجود ندارد.

- نوع کوره احیا: کوره افقی دوار که در فشار کمی بالاتر از اتمسفر کار میکند. کوره دوار اصلی شامل بخش پیشگرمایش و ناحیه احیا است که گازهای ناشی از واکنش با دمای حدود هزار درجه سانتیگراد تخلیه میشوند و سیستمهای بازیافت پیشبینی نشدهاند، به همین دلیل است که این انرژی عموماً برای تولید برق استفاده میشود. بخش خنککننده کوره یک محفظه کاملاً مجزا است که توسط آب از بیرون خنک میشود.

- دمای احیا: حدود هزار تا 1100 درجه سانتیگراد

- تاریخچه فرآیند: از سال 1980

- موقعیت فرآیند: تثبیت شده و تجاری شده

- ظرفیت بهینه: تقریباً 100 تا 150 هزار تن در هر ماژول

- سهم بازار: حدود 23 درصد از کل تولید آهن اسفنجی

۴- فرآیند کوره تونلی

این فرآیند قدیمیترین روش احیای مستقیم است. در این روش، زغال سنگ حرارتی به عنوان عامل احیا کننده با سنگ آهن مخلوط میشود. گاز طبیعی دمای احیای مورد نیاز را ایجاد میکند و احیا روی بوتههای کاربید سیلیکون (SiC) در کوره تونلی انجام میشود.

مشخصات اصلی این روش به شرح زیر است:

- سنگ آهن ورودی: سنگ آهن هماتیت یا مگنتیت به صورت ریزدانه، ترجیحاً با عیار بالا مانند 65 درصد استفاده میشود.

- عامل احیا: مزیت این روش امکان استفاده از زغال سنگ حرارتی با کیفیت نسبتاً پایین به عنوان عامل احیا است. زغال سنگ موجود در کوره، گاز مونوکسید کربن تولید میکند که اکسید آهن را احیا میکند. دمای مورد نیاز برای احیا، برخلاف SL/RN، از زغال سنگ نیست، بلکه از گاز طبیعی است. بنابراین، آلودگی در این روش بسیار کم است.

- نوع کوره احیا: کوره تونلی از سه بخش از جمله مناطق پیش گرم کردن، احیا و خنک کننده تشکیل شده است.

- دمای احیا: حدود 1200 تا 1250 درجه سانتیگراد

- تاریخچه فرآیند: از سال 1908 (بیش از 100 سال)

- موقعیت فرآیند: تثبیت شده و تجاری شده

- ظرفیت بهینه: حدود 50 هزار تن در هر ماژول. سهم بازار: حدود ۵ درصد از کل تولید آهن اسفنجی

خرید آهن اسفنجی از تجارتگرام

شما میتوانید آهن اسفنجی را بسته به نوع کاربرد، مقدار و بودجه از تجارتگرام سفارش دهید. تجارتگرام پلی بین تامین کنندگان و مصرف کنندگان است. این وبسایت در حوزه صادرات واردات فعالیت میکند و هدفش دسترسی راحت شما به بهترین و باکیفیتترین محصولات است.

برای سفارش باید وارد صفحه محصول مورد نظر خود شوید و فرم ثبت سفارش را تکمیل کنید. امکان ثبت سفارش از طریق شماره تماس وجود دارد. پس از ثبت سفارش، تیم پشتیبانی ما با شما تماس میگیرند تا جزئیات سفارش را در میان بگذارند. همچنین برای طرح هرگونه سوال، مشاوره در خرید، استعلام قیمت سیلیس کوارتز و سایر موارد با تیم کارشناسان ما از طریق شماره 02122791943 تماس بگیرید.