تجارت پلاس

نوشته شده در تاریخ ۱۴۰۳/۱۰/۷

هماتیت یکی از مهمترین کانیهای آهن دار، است که نقش اساسی در زنجیره تامین فلز آهن ایفا میکند. این سنگ معدنی که در طبیعت به شکل اکسید آهن یافت میشود، منبع اصلی استخراج آهن در صنایع فولادسازی است؛ اما پیش از آنکه به آهن قابل استفاده در صنایع تبدیل شود، باید مراحل متعددی از جمله استخراج، خردایش، جداسازی، تغلیظ، گندله سازی و در نهایت احیا در کورههای بلند را پشت سر بگذارد. در واقع، فرآیند تبدیل هماتیت خام به آهن، ترکیبی از فناوریهای معدنی و متالورژیکی پیشرفته است که در این بررسی از وبسایت «تجارتگرام» به طور کامل در مورد آن صحبت میکنیم.

هماتیت (Hematite) یک کانی اکسیدی آهن با فرمول شیمیایی Fe₂O₃ است که به عنوان یکی از غنیترین و فراوانترین منابع آهن در طبیعت شناخته میشود. این ماده معدنی معمولاً رنگی خاکستری تیره تا قرمز مایل به قهوهای دارد و به دلیل درصد بالای آهن (حدود ۷۰ درصد)، در صنایع فولادسازی بسیار ارزشمند است.

هماتیت دارای سختی نسبتاً بالا، جلای فلزی یا نیمه فلزی و خاصیت مغناطیسی ضعیفی است که آن را از سایر کانیهای آهن دار متمایز میکند. علاوه بر کاربرد صنعتی، در گذشته به عنوان رنگ دانه نیز استفاده میشده است. ویژگیهای فیزیکی و شیمیایی پایدار هماتیت، این ماده را به یک منبع مطمئن برای استخراج آهن در مقیاس صنعتی تبدیل کرده است.

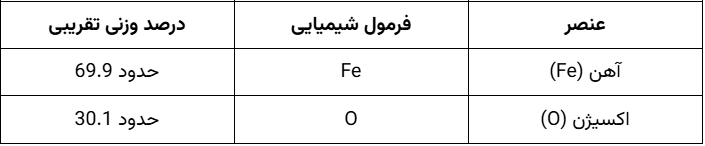

هماتیت یک اکسید آهن است که در آن هر دو اتم آهن با سه ظرفیتی (Fe³⁺) به اکسیژن متصل شده اند. در این جدول ترکیب شیمیایی هماتیت به صورت ساده آورده شده است:

فرمول کلی هماتیت: Fe₂O₃

در ادامه به ویژگیهای فیزیکی هماتیت اشاره میکنیم:

هماتیت معمولاً رنگ خاکستری فولادی، نقرهای یا قرمز مایل به قهوهای دارد. نوع کریستالی آن دارای جلای فلزی و براق است، در حالی که نوع خاکی آن میتواند مات و بدون درخشش باشد. این تفاوت در ظاهر به دلیل ساختار بلوری و ناخالصیهای معدنی در آن است. رنگ خاکه هماتیت همیشه قرمز خونی است، حتی اگر ظاهر کانی تیره یا فلزی باشد، که این ویژگی در شناسایی آن اهمیت زیادی دارد.

چگالی هماتیت نسبتاً بالاست و حدود 5.26 گرم بر سانتی متر مکعب است که آن را از بسیاری از کانیهای غیرفلزی متمایز میکند. سختی آن در مقیاس موس بین 5.5 تا 6.5 قرار دارد، به این معنی که میتواند شیشه را خراش دهد. این ویژگیها باعث شده هماتیت در دسته کانیهای نسبتاً سخت و سنگین قرار بگیرد و در کاربردهای صنعتی از جمله در تولید پودرهای ساینده یا به عنوان سنگ تزئینی مورد استفاده باشد.

هماتیت در سیستم بلوری تریگونال (rhombohedral) متبلور میشود. بلورهای آن معمولاً به شکل صفحهای یا شبه شش ضلعی هستند و ممکن است به صورت تیغهای یا منشوری رشد کنند. برخی هماتیتها نیز به صورت تجمعهای رادیال یا گل مانند (مانند رز آهنی) دیده میشوند. این ساختار بلوری منظم بر خواص مکانیکی و ظاهری هماتیت تأثیر میگذارد و به ویژه در تشخیص نمونههای بلوردار از نوع خاکی یا نودولی بسیار کاربرد دارد.

هماتیت برخلاف مگنتیت خاصیت مغناطیسی قوی ندارد، اما در دماهای بسیار بالا یا پس از حرارت دیدن ممکن است رفتار ضعیف مغناطیسی از خود نشان دهد. در حالت طبیعی، هماتیت غیرمغناطیسی است. همچنین رسانایی الکتریکی آن کم است و به دلیل ساختار مولکولی خاصش، انتقال الکترون در آن محدود است. این ویژگیها باعث میشود که هماتیت در کاربردهای مغناطیسی استفاده زیادی نداشته باشد، اما در تشخیص آن از دیگر اکسیدهای آهن مؤثر است.

در ادامه به دو روش رایج در فرآوری هماتیت با روش ثقلی و مغناطیسی اشاره میکنیم:

روش ثقلی یکی از قدیمیترین و رایجترین روشهای فرآوری هماتیت است که بر اساس تفاوت چگالی ذرات انجام میشود. در این روش، ذرات هماتیت پس از خردایش و آسیاب، وارد محیطی مانند میز لرزان، سیکلون یا جوی آب میشوند که در آن ذرات با چگالی بیشتر (هماتیت) از ذرات سبکتر جدا میشوند. این فرایند به کمک نیروی جاذبه زمین انجام میشود و برای سنگهای هماتیتی با دانه بندی متوسط و بالا بسیار موثر است. مزیت اصلی این روش، سادگی و هزینه کم آن است، اما برای ذرات بسیار ریز کارایی کمتری دارد.

روش مغناطیسی یکی از روشهای مهم و نوین در فرآوری هماتیت است که بر اساس تفاوت خاصیت مغناطیسی بین هماتیت و مواد معدنی همراه انجام میشود. در این فرآیند، هماتیت که خاصیت مغناطیسی ضعیفی دارد، توسط جداکنندههای مغناطیسی با شدت مغناطیسی کنترل شده از مواد غیرمغناطیسی جدا میشود. این روش به ویژه برای هماتیتهای دانه بندی ریز و زمانی که روش ثقلی جوابگو نیست، کاربرد دارد. فرآوری مغناطیسی باعث افزایش عیار محصول و حذف ناخالصیها میشود و در صنعت فولادسازی اهمیت زیادی دارد.

حالا که شناخت کافی نسبت به این نوع سنگ آهن پیدا کردید، در ادامه به مراحل تولید هماتیت میپردازیم:

فرآیند تولید هماتیت از دل زمین با استخراج آن از معادن شروع میشود. معادن هماتیت معمولاً به صورت روباز هستند، چراکه این نوع سنگ در لایههای نزدیک سطح زمین یافت میشود. در ابتدا، عملیات اکتشاف با استفاده از نقشه برداری زمین شناسی و آنالیز ژئوشیمیایی انجام میگیرد تا مناطق دارای ذخایر هماتیت شناسایی شوند.

سپس با ماشین آلات سنگین مانند بولدوزر، بیل مکانیکی و کامیونهای معدنی، عملیات برداشت انجام میشود. سنگهای استخراج شده به صورت کلوخههای بزرگ حمل شده و به واحدهای فرآوری ارسال میگردند. نکته مهم این است که در مرحله استخراج باید دقت زیادی برای کاهش باطله برداری و آسیب به بافت طبیعی زمین لحاظ شود.

بعد از استخراج، هماتیت به واحد خردایش منتقل میشود تا به قطعات کوچک تری تبدیل شود. این مرحله نقش مهمی در فرآیند تولید ایفا میکند، زیرا کاهش اندازه ذرات سنگ باعث بهبود کارایی مراحل بعدی، مانند جداسازی و تغلیظ، میشود. ابتدا سنگها وارد سنگ شکنهای فکی یا مخروطی میشوند تا خرد شوند.

سپس توسط آسیابهای گلولهای یا چکشی، به پودر نرم تری تبدیل میشوند. در این مرحله، هدف اصلی کاهش اندازه ذرات تا زیر چند میلی متر یا حتی میکرون است. همچنین در حین خردایش، ناخالصیهای اولیه مانند ماسه یا خاک از سنگ جدا میشود. این مرحله پایه گذار کیفیت نهایی کنسانتره آهن است و باید با دقت بالا انجام گیرد.

هماتیت برخلاف مگنتیت خاصیت مغناطیسی ضعیفی دارد، بنابراین برای جداسازی آن نیاز به استفاده از جداسازهای مغناطیسی با شدت بالا است. در این مرحله، پودر سنگ هماتیت به دستگاههایی هدایت میشود که دارای میدان مغناطیسی قوی هستند. این میدان باعث جذب ذرات آهن دار و دفع ذرات غیرآهنی میشود.

همچنین گاهی از روشهای کمکی مانند فلوتاسیون یا جداسازی ثقلی نیز برای بهبود فرآیند تغلیظ استفاده میشود. هدف از این مرحله افزایش عیار آهن موجود در سنگ و کاهش ناخالصیهایی مانند سیلیس و آلومینا است. محصول حاصل شده به صورت کنسانتره هماتیت با عیار بالا ذخیره شده و آماده مراحل بعدی یا فروش مستقیم میشود.

کنسانتره هماتیت پس از تغلیظ، به دلیل شکل پودری خود قابلیت استفاده مستقیم در کورههای احیا یا ذوب را ندارد. به همین دلیل وارد مرحله گندله سازی میشود. در این فرآیند، پودر آهن با مواد چسباننده (مانند بنتونیت) و مقدار مشخصی رطوبت مخلوط شده و در دستگاههای دیسک یا درام گندله ساز به گلولههایی با اندازه استاندارد (معمولاً بین ۹ تا ۱۶ میلی متر) تبدیل میشود.

سپس این گندلهها در کورههای پخت تا دمای حدود ۱۲۵۰ درجه سانتی گراد حرارت داده میشوند تا استحکام لازم برای حمل ونقل و استفاده در کورههای احیا را به دست آورند. گندله سازی باعث بهبود راندمان تولید آهن و کاهش مصرف انرژی در مراحل بعدی میشود.

گندلههای هماتیتی تولید شده در مرحله قبل، در این بخش به آهن اسفنجی تبدیل میشوند. این فرآیند معمولاً در واحدهای احیای مستقیم مانند MIDREX یا HYL انجام میشود. در این سیستم ها، گندلهها در حضور گازهای احیاکننده مانند هیدروژن و مونوکسید کربن، در دمای حدود ۹۰۰ تا ۱۰۰۰ درجه سانتی گراد قرار میگیرند.

این گازها اکسیژن موجود در هماتیت (Fe₂O₃) را جدا کرده و محصولی با خلوص بالای آهن فلزی (Fe) به دست میآید که به آن آهن اسفنجی میگویند. این ماده به دلیل ساختار متخلخل خود، قابل استفاده در کورههای القایی یا قوس الکتریکی برای تولید فولاد است. کیفیت گاز احیا و دمای مناسب در این مرحله اهمیت زیادی دارد.

در ادامه به فناوریهای نوین در فرآوری هماتیت اشاره میکنیم: