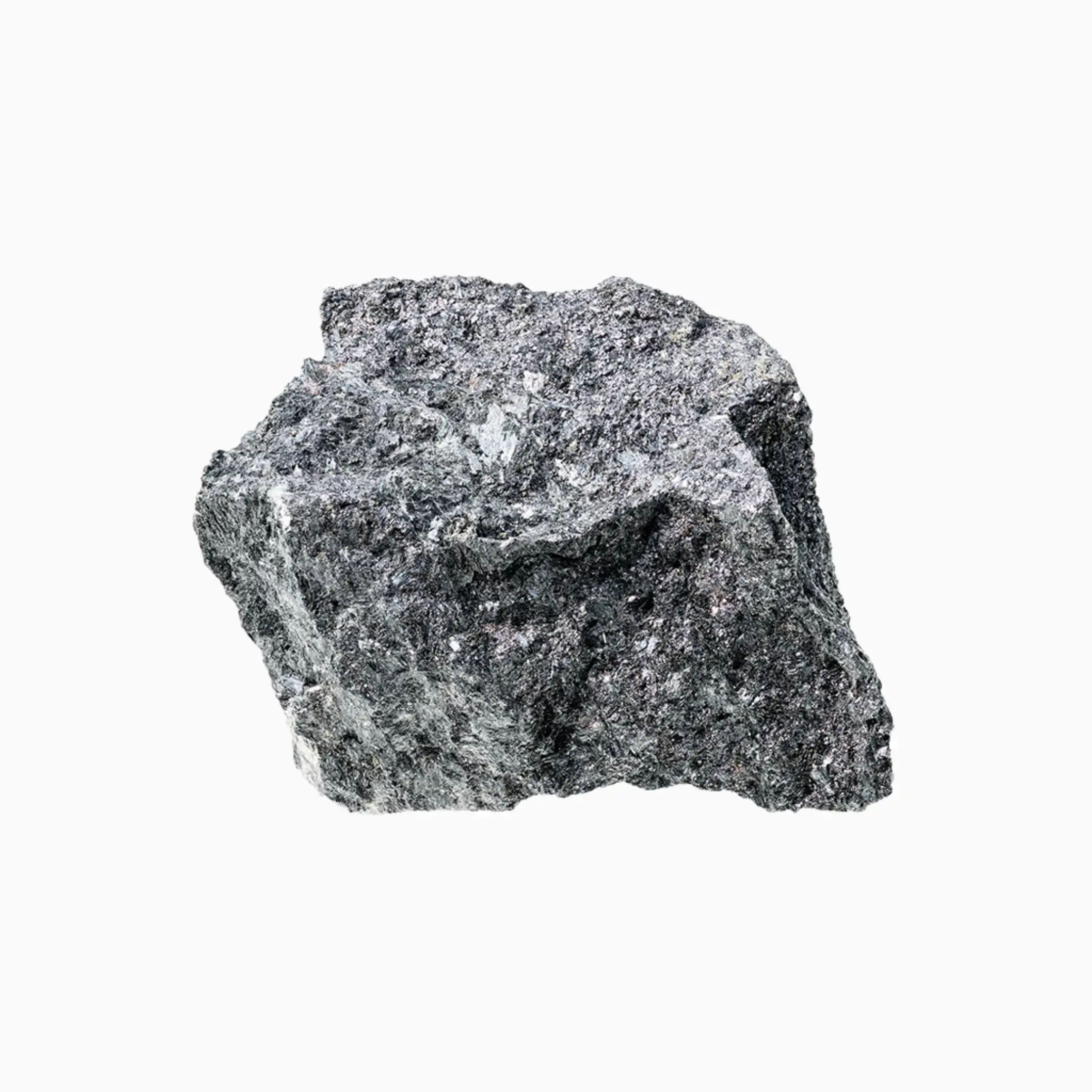

سنگ مگنتیت

تجارتگرام

موجود

- دیاکسید سیلیسیم ۲۶.۰۲٪

- آهن کل ۳۵.۳۹٪

- حداقل سفارش: ۱ تن

- ارسال از ایران

تماس بگیرید

- آخرین بروزرسانی: ۱۴۰۴/۰۱/۱۹

اطلاعات فنی سنگ مگنتیت

آنالیز ۰۱

دیاکسید سیلیسیم

٪۲۶.۰۲

آلومینیوم اکسید

٪۲.۹۳

کلسیم اکسید

٪۵.۵۷

کل آهن

٪۳۵.۳۹

پتاسیم اکسید

٪۰.۷۵

منیزیم اکسید

٪۰.۳۶

منگنز اکسید

٪۰.۱۲

سدیم اکسید

٪۰.۸۴

فسفر

٪۰.۰۲۲

گوگرد

٪۱.۳۸۴

تیتانیوم دیاکسید

٪۰.۲۳

آهن اکسید

٪۳.۶۲

آنالیز ۰۲

دیاکسید سیلیسیم

٪۲۶.۴۲

آلومینیوم اکسید

٪۱.۱۱

کلسیم اکسید

٪۳.۷۸

کل آهن

٪۴۰.۳۱

پتاسیم اکسید

٪۰.۲۴

منیزیم اکسید

٪۰.۲

منگنز اکسید

٪۰.۱

سدیم اکسید

٪۰.۳۲

فسفر

حداکثر ۰.۰۱٪

گوگرد

٪۱.۰۱۶

تیتانیوم دیاکسید

٪۰.۱۲

آهن اکسید

٪۶.۲

سفارش سنگ مگنتیت

کاربرد در صنایع

محصولات مشابه

سوالات متداول مشتریان درباره سنگ مگنتیت

حداقل حجم خرید محصولات تجارتگرام از یک تن شروع می شود.

مگنتیت (Magnetite) یک سنگ معدنی حاوی اکسید آهن است که به دلیل خاصیت مغناطیسی طبیعی خود بهطور گسترده در صنایع مختلف، بهویژه در تولید فولاد و ریختهگری استفاده میشود.

مگنتیت و هماتیت هر دو سنگهای معدنی حاوی آهن هستند، اما مگنتیت دارای خاصیت مغناطیسی است و درصد آهن آن بالاتر (حدود 72%) است، در حالی که هماتیت مغناطیسی نیست و درصد آهن آن کمتر است.