محصولات فولادی بنا بر کاربردشان در انواع مختلفی تولید و به بازار عرضه میشوند. یکی از پرمصرفترین محصولات فولادی ورقها هستند که برای مصارف مختلفی چون بدنه خودرو، ماشینهای صنعتی، مخازن و … کاربرد دارند. از معروفترین روشهای تولید ورق نورد است که به دو روش گرم و سرد انجام میشود. ماده اولیه جهت تولید ورق نوردی تختال است و تختال خود به نوبه خود در اثر فرایند ریخته گری مداوم و پیوسته یا تختال به دست میآید یا از طریق فرایند ریخته گری مستقیم تولید میشود. قبل از دهه 60 میلادی شمش اولیه طی فرایند ریخته گری در قالبهای تکباری تولید میشد.

محصول این فرایند به نام تختال ضخیم و به ضخامت 200 تا 300 میلیمتر و عرض بیش از 1 متر بود. از سال 1990 فناوری ریخته گری مداوم نازک مرسوم شد که طی آن تختالی به ضخامت 50 میلیمتر به دست میآید. از جمله مزایای این روش نازک کاهش مصرف انرژی، کاهش آلودگی زیستمحیطی، کاهش هزینه های سرمایهگذاری اولیه و کاهش هزینه های تولیدی و بهبود و افزایش کیفیت محصولات تولیدی را میتوان نام برد. امروزه بالغ بر 95 درصد از تولید فولاد خام در جهان با استفاده از این روش مداوم یا پیوسته انجام میشود. این روش توسط آقای هنری بسمر ابداع شد.

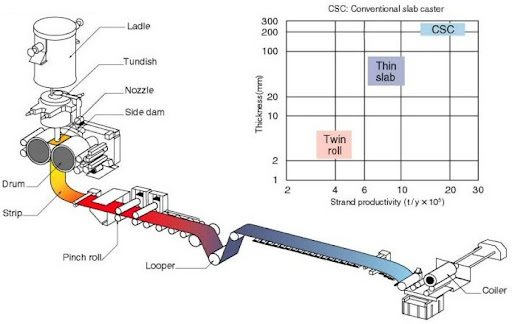

به ریختهگری مداوم و پیوسته Continuous Casting نیز میگویند. در این حالت تمام مسیر ریخته گری در یک خط تولید خلاصه و در یک دستگاه مخصوص فرایند ریخته گری تا سرد شدن نهایی قطعات پیوسته انجام میشود. از مزایای ریخته گری به روش مداوم یا پیوسته یا تختال میتوان به کاهش تنشهای درونی شمش اشاره کرد زیرا در این روش ذرات مذاب در حال انجماد میتوانند در تمامی جهات بر همکنش داشته باشند. روش ریخته گری مستقیم مزایایی چون سرعت بالای انجماد، تنوع بالای فلزات تولیدی، روش قابلاعتماد برای راهاندازی در کارگاه، تولید حجم بالای فلزات، کیفیت بالای قطعات، عدم وجود ترک و ناخالصی و عدم تشکیل نواحی سست را دارد. از سال 2002 فناوری جدیدی با عنوان ریخته گری مستقیم ورق مورداستفاده قرار گرفت. به این روش Direct Casting نیز میگویند.

برای آگاهی از قیمت ورق و نحوه خرید شما می توانید با کارشناسان ما در تجارت گرام در ارتباط باشید.

انواع روش ریخته گری ورق فلزی

روش تختال ریخته گری ورق فولادی

این روش همان روش پیوست یا مداوم است. در این روش از قالب ته باز استفاده میشود. مذابی که از بالا وارد آن میشود به دلیل توانایی خنک کنندگی زیاد قالب بهسرعت منجمد شده و تختال فولادی حاصل میشود. از جمله مراحل ریخته گری مداوم و پیوسته میتوان به مراحل زیر اشاره کرد:

- جمع آوری مذاب در مخزن دستگاه

- انتقال مذاب به تاندیش: مذاب با لولهای دیرگداز به مخزن ثابتی به نام تاندیش منتقل میشود.

- سرمایش اولیه: فلز مذابی که در تاندیش است با لولههایی به قالبهای مسی انتقال مییابند و این قالب وظیفه شکلدهی و سرمایش اولیه فلز را بر عهده دارد.

- شکلگیری لایه استرند: در فرایند سرمایش یکلایه نازک فلزی در کنار قالب منجمد میشود که به آن استرند میگویند.

- سرمایش ثانویه: در مرحله سرمایش ثانویه شمش گداخته وارد ناحیه خنککننده ثانویه که در زیر قالب قرار دارد میشود و شمش با آب خنک میشود.

- شکلگیری نهایی: مذاب با عبور از یک قالب مسی برای اولین با شکل سطح مقطع موردنظر را خواهد گرفت. همزمان با کاهش دما در خط تولید و انجماد مذاب مقطع نهایی تولید خواهد شد.

- روش تختال ریخته گری ورق فولادی به روشهای عمودی، عمودی با خمش و روش خمیده تقسیم میشوند.

ریخته گری مستقیم ورق فولادی

روشی است برای تولید شمشهای دایرهای و مستطیلی از فلزات غیر آهنی نظیر آلومینیوم، مس، منیزیم و آلیاژهای آنها. روش ریخته گری مستقیم توسط دانشمندی المانی به نام ویو Vaw و دانشمندی آمریکایی به نام آلوکا Aloca ابداع گردید. در روش در این روش در قالبی کوتاه با عمقی حدود 5/7 تا 15 سانتیمتر ریخته شده که سطح پایینی آن هم باز است. مذابی که از کوره خارج میشود از نازلی عمودی میگذرد تا در حفره قالب ریخته شود. در این روش تنها یکلایه بیرونی فلز مذاب که با قالب سرد شده با آب در تماس است. بعد از بیرون رفتن بخش قبلی از پایین قالب آب مستقیماً به شمش افشانده میشود و این کار تا جامد شدن کامل شمش ادامه مییابد. برای بررسی لیست قیمت مواد ریخته گری با ما همراه باشید

روش های ریخته گری مستقیم ورق

- روش دو غلتکی: این روش اصلیترین و مرسومترین روش ریخته گری مستقیم ورق فولادی است. در این حالت مذاب از طریق نازل طولی در لابلای دو غلتک چرخان ریخته میشود. در این فرایند لایه جامد بر روی هرکدام از غلتکها تولید شده و بهمرور ضخیم میشود. در ادامه این دولایه جامد در گلوگاه به هم رسیده و در اثر فشار به هم ملحق میشوند و محصول ورق فولادی در ضخامت میلیمتر تولید میشود. روش دو غلتکی باتوجهبه محل قرارگیری هرکدام از غلتکها، قطر غلتکها و دیگر پارامترها به روشهای دیگری تقسیم میشود.

- روش تک غلتکی: در این روش حرکت قسمتی از غلتک داخل حوضچه مذاب سبب تشکیل لایه نازکی از فلز جامد بر روی غلتک میشود و با ادامه چرخش غلتک لایهنازک جامد جدا و محصول به ورق تبدیل میشود.

- روش نواری: این روش شبیه به روش ریخته گری مستقیم ورق بهصورت تک غلتکی است و لایهنازک جامد تشکیل و روی یک نوار فولادی یا مسی حرکت میکند. عموماً برای تولید ورقهای غیر آهنی چون آلومینیوم و مس مورداستفاده قرار میگیرند.