مقالات مرتبط

کاربردها و نحوه فرآوری سنگآهن

درک اینکه چگونه سنگ آهن به فلز پالایش شدهای که به آن وابسته هستیم تبدیل میشود، بسیار جذاب است. در این مقاله به بررسی کامل نحوه استخراج و فرآوری سنگ آهن و کاربردهای فراوانی که دارد خواهیم پرداخت. همچنین در مورد تکنولوژی مؤثر بر آینده فرآوری سنگ نیز بحث خواهیم کرد.

پردازش سنگ آهن و کاربردها

سنگآهن چیست؟

سنگ آهن سنگی معدنی است که از آن آهن فلزی برای مصارف صنعتی استخراج میشود. این سنگ بهطور قابل توجه از اکسیدهای آهن مانند مگنتیت و هماتیت تشکیل شدهاست.

مگنتیت دارای فرمول شیمیایی Fe3O4 و حاوی 72 درصد آهن است. این ماده معدنی مغناطیسی سیاه رنگ است و یکی از منابع اصلی آهن مورد استفاده در سراسر جهان است. هماتیت دارای فرمول شیمیایی Fe2O3 و حاوی 70 درصد آهن است. اگرچه این نمونه خاصیت مغناطیسی کمتری نسبت به مگنتیت دارد، اما به وفور یافت میشود. این سنگهای غنی از آهن از طریق فعالیتهای معدنی مانند استخراج معادن روباز یا زیرزمینی بهدست میآیند و سپس مراحل مختلف فرآوری سنگآهن برای استخراج محتوای آن را طی میکنند.

اهمیت سنگآهن

سنگ آهن نقش مهمی بهعنوان ماده خام اصلی برای تولید فولاد ایفا میکند. فولاد پرکاربردترین فلز بهکار رفته در صنایع و سازهها است و نقش مهمی در پیشرفت زندگی مدرن دارد، از ساختمانها، پلها، وسایلنقلیه، ماشینآلات و موارد دیگر همگی به فولاد وابسته هستند. هرچه بهسمت شهرنشینی و توسعه صنعتی بیشتر برویم، به طور قابل توجهی به فولاد بیشتری نیاز خواهیم داشت و این موضوع فرآوری سنگ آهن را به عنوان ماده منبع آن بسیار مهم کرده است.

با توجه به نیاز سنگین تمامی کشورها به فولاد و آهن، تقاضای بالایی بر استخراج از ذخایر سنگآهن وجود دارد. بیشتر مصرف سنگ آهن برای تولید فولاد و آهن بهکار میرود اما این سنگ معدنی کاربردهای فراوان دیگری هم دارد که اهمیت آن را دوچندان میکند.

استخراج سنگ آهن چگونه است؟

پیش از فرآوری سنگ آهن نیاز به استخراج آن از معادن داریم. به طور کلی دو روش برای استخراج سنگ آهن وجود دارد. روشهای استخراج سطحی و زیرزمینی که هر کدام مزایا و مشقتهای خود را دارند.

استخراج سطحی سنگ آهن

یکی از متداولترین روشها، استخراج سطحی یا استخراج روباز است. در این روش به ماشینهای حفاری عظیم و حذف خاک و سنگهای زائد بسیار برای رسیدن به ذخایر سنگ آهن نیاز است. با حفر بیشتر، به مقادیر گستردهتری از سنگ آهن دسترسی ایجاد میشود که میبایست با استفاده از وسایل نقلیه از محل کشف خارج شوند.

استخراج سطحی زمانی کارآمد است که رسوبات آهن نزدیک به سطح قرار داشته باشند زیرا این موضوع هزینههای حفاری را به حداقل میرساند. روش روباز مناسب ذخایر سنگ معدنی ضخیم، نسبتاً مسطح و افقی گسترده است. گاه در کنار حفاری از انفجار، برای استخراج ذخایر سنگ آهن و تبدیل کردن آنها به قطعات کوچکتر از این روش استفاده میشود.

استخراج زیرزمینی سنگ آهن

هنگامی که ذخایر به شکل عمیقتر زیر رشتهکوهها یا زمینهای نامناسب برای استخراج سطحی قرار دارند، از تکنیکهای زیرزمینی استفاده میشود. یک روش متداول استخراج استفاده از روش ساخت اتاق و ستون است که در آن اتاقهایی با ستونهای ضخیم حفاری میشود. این ستونها میتوانند بار فوقانی سقف را نگه دارند و ممکن است در آخر آنها هم برای استخراج سنگ آهن تخریب شوند.

فرآوری سنگ آهن چگونه است؟

پس از استخراج سنگ آهن، نوبت به فرآوری آن میرسد. عمل فرآوری سنگ آهن به طور خلاصه برای جداسازی آهن از ناخالصیها و آمادهسازی آن برای ارسال به کارخانههای تولید فولاد و دیگر کاربردها انجام میشود.

خرد کردن و آسیاب کردن

پس از حفاری، سنگهای بزرگ معدنی تحت فرآیندهای مکانیکی خرد کردن و آسیاب به قطعات کوچکتر تقسیم میشوند تا آماده فرآوری شوند. اهداف اصلی کاهش اندازه سنگ معدن، مدیریت راحتتر، پردازش سریعتر و خالصسازی بهتر است. فرایند خرد کردن شامل استفاده از سنگشکنهایی مانند سنگ شکنهای فکی و چرخشی است.

در ادامه این فرایند با استفاده از آسیاب بیشتر در آسیابهای گلولهای یا میلهای، قطر ذرات را به کمتر از 0.25 سانتیمتر میرسانند. اما چرا کاهش اندازه ذرات آهن بسیار مهم است؟ زیرا این کار سطح تماس بین سنگ معدن و مواد شیمیایی را در مراحل بعدی افزایش میدهد و فرایند استخراج محتوای آهن را بهبود میبخشد.

شستشو و طبقه بندی سنگ آهن

پس از خرد و آسیاب کردن، خالص سازی و شستشوی قطعههای ریزشده با استفاده از صفحههای مرطوب انجام میشود. ابزارهای طبقهبندیکننده مارپیچ مانند، اندازههای ذرات را بر اساس چگالی معدنی به تودههای سنگ آهن مجزا تقسیم میکنند. با ورود جریان آب، ناخالصیهای متفاوت از نظر وزنی مانند ماسه و گرد و غبار از آهن جدا میشود.

مراحل فرآوری سنگ آهن نهایی

با حذف ناخالصیها پس از خرد کردن و جداسازی با شستشو، مرحله بعدی غربالگری، جداسازی مغناطیسی یا گرانشی و شناورسازی برای افزایش سطح محتوای آهن است.

استفاده از نیروی جاذبه مغناطیس یک تکنیک کلیدی است که به دلیل تفاوت حساسیتهای مغناطیسی انواع سنگ معدن بر آنها اعمال میشود. جداکنندههای مغناطیسی ترکیبات معدنی آهن را با استفاده از جریان الکتریکی یا میدانهای مغناطیسی جذب خود میکنند.

با این کار بخشهای با ارزش سنگ آهن جذب شده در حالی که سیلیکاتهای غیر مغناطیسی بیارزش رد میشوند. این فرایند به تولید آهن و فولاد باکیفیتتر و با عیار بالاتر کمک میکند تا محصول نهایی استحکام و دوام بالاتری داشته باشد. در برخی مواقع میتوانیم شاهد افزایش 10 برابری کیفیت عیار آهن به نسبت سنگ آهن باشیم.

کاربردهای سنگ آهن

اکنون اجازه دهید تا کاربردهای صنعتی اصلی سنگ آهن در متالورژی را بررسی کنیم. فولاد بهطور عمده بزرگترین کاربرد سنگ آهن است اما استفادههای دیگری هم وجود دارد.

فولادسازی با استفاده از سنگ آهن

دو روش برای تولید فولاد وجود دارد. روش سنتی شامل حرارت دادن مخلوطی از سنگ آهن، کک و سنگ آهک در یک کوره بلند است. روش دیگر استفاده از کوره اکسیژن است که به لطف واکنشهای اکسیداسیون سریع، عناصر مضر را کاهش میدهد و امکان کنترل دقیق خواص آلیاژ فولاد را با مشخصات متنوع فراهم میکند.

کاربرد بدیهی دیگر استفاده از سنگ آهن برای تولید فلز آهن است که روش تولید مشابهی با استفاده از کورههای ذوب کننده دارد. در این فرایند هم موادی برای اکسیداسیون بهتر اضافه میشوند.

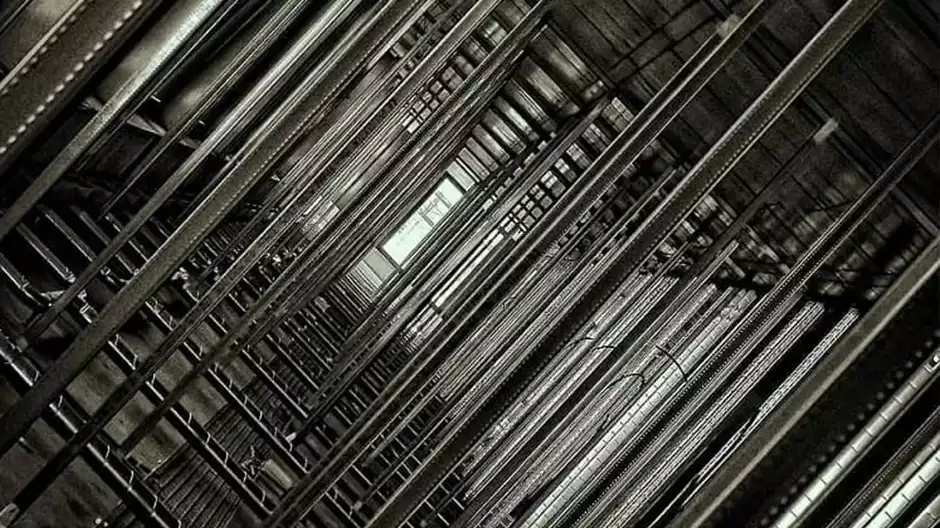

نقش سنگ آهن در صنعت ساختمان

ساختوسازهای صنعتی کوچک و بزرگ بهدلیل مزایای بینظیر استحکام و دوام آهن و فولاد، تا حد زیادی به آنها متکی هستند. قلب تولید مصالح فلزی ساختمان، سنگ آهن است که بیشترین ماده خام مورد نیاز را تشکیل میدهد.

سایر کاربردهای سنگ آهن

بدنه خودرو شامل صفحههای فولادی است که از طریق فرآیندهای مختلف مهرزنی و جوش خوردن ساخته میشوند تا با وجود داشتن استحکام بالا از وزن کمی برخوردار باشند و فشار زیادی به توان ماشین وارد نکنند. موتور هر خودرو نیاز به مقاومت در برابر سایش و حرارت قابل توجه دارد که در این صورت باید از فولاد و فلزهای مقاوم و با تحمل بالا استفاده کرد.

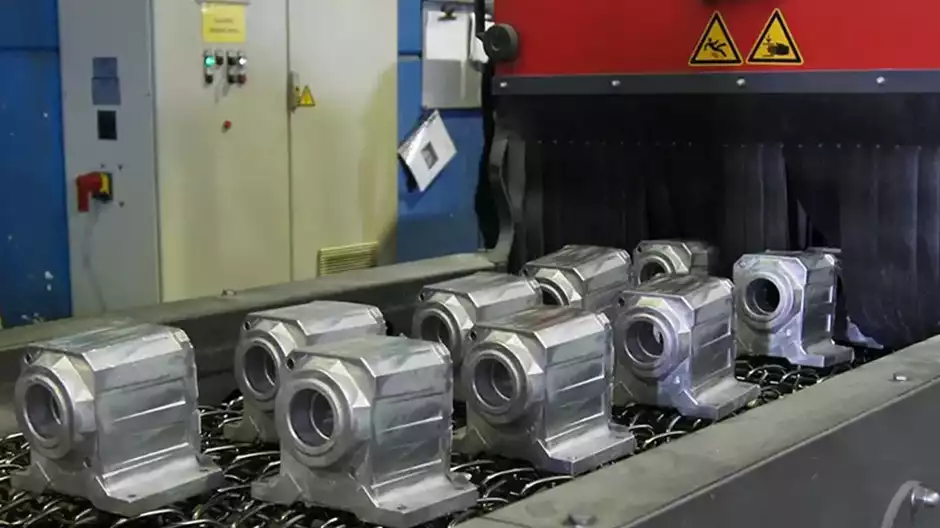

ماشینآلات سنگین مانند بولدوزر، بیل مکانیکی، جرثقیل و غیره به قطعات چدن و فولاد با توان حمل وزن بسیار بالا متکی هستند. بدست آوردن این تحمل بالا نیازمند تولید دقیق و افزودن صحیح مواد اضافی برای تغییر خواص فیزیکی و مکانیکی است.

جمعبندی

ساخت هر ساختمان، پل یا وسیله نقلیه امروزی نیاز به فرآوری سنگ آهن بهینه و با عیار بالا دارد. از اولین مرحله استخراج تا انجام بهینه فرآوری همگی در تبدیل سنگ آهن استخراج شده به فولاد باکیفیت نقش دارند. هرچه فرایند جداسازی ناخالصیها به نحو بهتری انجام شود، کیفیت محصول نهایی بهتر خواهد شد و هرچه درصد بازدهی تبدیل سنگ آهن به ماده خام آهن بیشتر باشد، سودآوری و قیمت نهایی آن هم بهصرفهتر خواهد شد.

امتیازدهی به این مقاله

دیدگاه خود را بنویسید

مقالات مرتبط