مقالات مرتبط

روش تولید گرافیت پر سولفور CPC ( کک نفتی کلسینه )

کک نفتی کلسینه شده به دلیل سطوح ناخالصی کم، در دسترس بودن آماده و هزینه نسبتا کم برای تولید آندهای کربن در فرآیند ذوب آلومینیوم استفاده میشود. کک نفتی کلسینه شده یا CPC بیش از ۱۲۰ سال است که برای تولید آندهای کربنی در فرآیند الکترولیز آلومینیوم بهکار میرود. CPC با حرارت دادن یا کلسینه کردن کک نفتی سبز در دمای بیش از ۱۲۰۰ درجه سانتیگراد تولید میشود. فرایند تولید کک نفتی سبز اساساً از سال ۱۹۲۹ بدون تغییر باقی مانده است. فرایند کلسینه کردن در کوره دوار، که متداولترین فناوری مورد استفاده در دنیای غرب است، که از سال ۱۹۳۵ ایجاد شد. اهمیت این موضوع باعث شد که در این مقاله به بررسی روشهای تولید گرافیت پرسولفور بپردازیم.

فرایند تولید کک پترولیوم سبز

تولید کک پترولیوم سبز یا GPC از اوایل دهه ۱۸۶۰ در ایالات متحده آغاز شد. اما توسعه استاندارد فرآیند ککسازی تأخیری در سال ۱۹۲۹ تغییرات زیادی در این فرایند فرآیند ایجاد کرد. ککسازی تاخیری یک فرآیند «رد کربن» است که برای ارتقای پسماند سنگین یا باقیمانده کف برجهای تقطیر خلاء و سایر فرآیندهای پالایشگاهی استفاده میشود. ککسازی تاخیری در دمای بالا (تقریباً ۵۰۰ درجه سانتیگراد) و عملیات حرارتی شدید باعث افزایش بازیابی گاز و فرآوردههای مایع با ارزش مانند گاز، بنزین، نفت گاز و غیره میشود. به علاوه، برخی از هیدروکربنهای بزرگ و دارای وزن مولکولی بالا به مولکولهای کوچکتر تبدیل شده و در یک قطعهساز بازیابی میشوند. واکنشهای پلیمریزاسیون و پیوند متقابل بایجاد میکند. باعث ایجاد کک پترولیوم سبز میشود.

ویژگیهای کک پترولیوم سبز

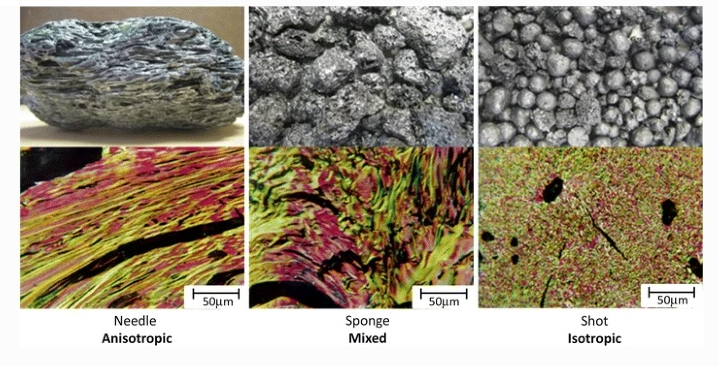

کک پترولیوم سبز دارای چندین شکل ساختاری مختلف است که معمولا به آنها کک سوزنی، کک اسفنجی و کک شات میگویند. کیفیت نفت خام نقش عمدهای در تعیین کیفیت کک نهایی دارد. اما عملیات کوکر نیز در تعیین ساختار نهایی کک نقش مهمی بازی میکند. کک سوزنی یک محصول ممتاز با سطوح S و ناخالصی بسیار کم و ساختار بسیار لایهای یا ناهمسانگرد است. ضریب انبساط حرارتی پایینی دارد که آن را به انتخاب مناسبی برای تولید الکترودهای گرافیتی مورد استفاده در کورههای قوس الکتریکی تولید فولاد تبدیل میکند. کک سوزنی از مواد اولیه بسیار معطر مانند روغن تخلیه شده یا دوغاب تولید شده در یک کراکر کاتالیزوری سیال تولید میشود.

کک اسفنجی ساختار اصلی برای تولید آند است ضریب انبساط حرارتی آن در محدوده ۳.۵-۴.۸ × ۱۰-۶/K خواهد بود. تخلخل کک اسفنجی نفوذپذیری بسیار خوبی به آن میبخشد. پس یک ساختار مکانیکی قوی و در هم تنیده پس از پخت آند ایجاد میشود. در ادامه مسیر بررسی روشهای تولید گرافیت پر سولفور باید بگوییم کک شات دارای ذرات کروی مشخص، بافت متراکم و بسیار همسانگرد است. گاهی اوقات بهعنوان بافت دانهای شناخته میشود. کک شات دارای ضریب حرارتی بالا بوده و میزان گوگرد و ناخالصیهای فلزی موجود در آن بهویژه V و Ni زیاد است. انواع کک پترولیوم سبز دارای مواد فرار هستند. سطح مواد فرار به شدت کک کردن بستگی دارد. اما معمولا در محدوده ۹-۱۴٪ قرار دارد.

برای مشاهده قیمت روز خرید و فروش گرافیت پر سولفور (کک نفتی کلسینه شده) اینجا کلیک کنید.

فرایند تولید کک نفتی کلسینه شده

قبل از اینکه بتوان از این محصول برای ساخت آند استفاده کرد، کک پترولیوم سبز در دمای بالاتر از ۱۲۰۰ درجه سانتیگراد از طریق عملیات حرارتی، کلسینه میشود. در حین کلسینه کردن باید مواد فرار از کک خارج شده تا کک جمع و متراکم شود. آندهای تولید شده از کک پترولیوم سبز به افزایش انقباض هنگام پخت و ایجاد محصول بامیفیت کمک میکند. کک کلسینه شده دارای سطوح خاکستر کم (<۰.۳٪) و محتوای کربن بالا (به طور معمول بیش از ۹۷٪ بسته به سطح) است.

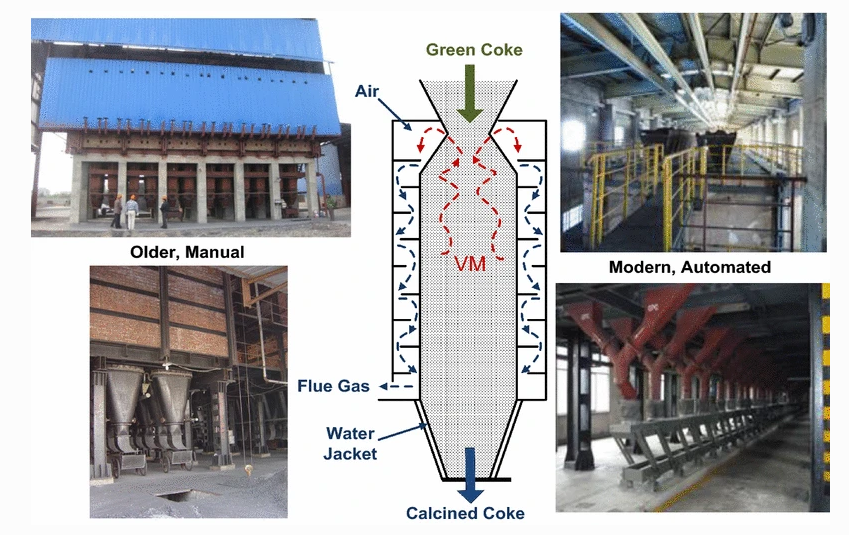

چگالی واقعی بهعنوان معیار درجه کلسیناسیون استفاده میشود، اما شاخصهای دیگری مانند Lc و مقاومت الکتریکی خاص نیز برای بررسی درجه کلسیناسیون کاربرد دارد. برای کلسینه کردن اولیه کک نفتی از کلسینرهای عمودی با سوخت الکتریکی و گازی استفاده میکنند. در این فرایند ابتدا از کلسینرهای الکتریکی و سپس از انواع عمودی Woodall-Ducam و Glover-West با سوخت گاز استفاده خواهد شد.

کوره دوار

قدمت این نوع کوره به سال ۱۹۳۵ باز میگردد. کورههای دوار برای تولید CPC در حقیقت پوستههای فولادی هستند که با آجر نسوز با دمای بالا روکش شدهاند. کوره دوار دارای۳۰ تا ۸۵ متر طول و ۲.۴ تا ۴.۴ متر قطر است. کوره شیبدار بوده و بهآرامی میچرخد تا کک در کوره با ۴۵ تا ۶۰ دقیقه حرکت دهد. کک کلسینه شده در دمای ۱۲۰۰ درجه سانتیگراد تا ۱۳۵۰ درجه سانتیگراد حرارت دیده و از کوره خارج میشود.

این محصول معمولاً با کوئنچ مستقیم با آب در یک خنککننده دوار خنک میشود. کوره دوار یکی از قدیمیترین و رایجترین روشهای تولید گرافیت پر سولفور در جهان محسوب میشود. اکثر کورههای دوار دارای یک مشعل گاز طبیعی یا نفت در انتهای مسیر تخلیه هستند که به گرم کردن کوره کمک میکند. همچنین از این مشعلها میتوان برای تامین گرمای اضافی برای کلسینه کردن استفاده کرد. از گذشته تا امروز تغییر چندانی در فرایند کوره دوار ایجاد نشده؛ اما کورهها از نظر اندازه بزرگتر شدهاند. اکثر کورههای مدرن دارای فنهای هوای درجه سه هستند.

این کار راندمان احتراق ماشین مجازی و بهره وری از کوره را افزایش میدهد و نیاز به مصرف سوخت اضافی را کاهش میدهد. در کورههایی که نیاز به سوخت مکمل دارند، وارد کردن اکسیژن در نزدیکی انتهای مسیر تخلیه کک مهم است. این جریان گاز دودکش را کاهش میدهد و عملکرد محصول را بهبود میبخشد. بهعلاوه، هزینههای عملیاتی کاهش چشمگیری خواهد داشت.

کک پترولیوم ماده اولیه برای تولید گرافیت پر سولفور

بازیابی انرژی گرمایی در کورههای دوار

بسیاری از کورههای دوار با سیستمهای بازیابی انرژی گرمایی ساخته شدهاند تا گرمایی که از طریق گازهای داغ از دودکش خارج شده را از جریان مخالف کوره به بستر کک جذب کنند. گرما با احتراق مواد فرار در کک پترولیوم سبز بازیابی میشود. احتراق کامل در یک اسکرابر حرارتی انجام میشود. گاز داغ از یک مولد بخار بازیابی حرارت عبور میکند. بخار حرارتی بازیافتی را میتوان به نیروگاهها فروخت یا برای تولید برق با ژنراتور توربین بخار استفاده کرد.

کلسینر اجاق دوار

استفاده از کلسینر اجاق دوار برای تولید CPC کمتر از کوره دوار است. برای آشنایی با نحوه طراحی و عملکرد کلسینر اجاق دوار باید بدانید که ۱۶ کک بهآرامی از محیط بیرونی کوره اجاق دوار حرکت میکنند، قبل خروج از اجاق گاز به سمت منطقه خیساندن درونی هدایت شده و با استفاده از آب خنک میشوند. بازیافت انرژی یکی از حوزههای بسیار مهم در انواع روشهای تولید گرافیت پر سولفور است.

به همین دلیل، کلسینرهای اجاق دوار نیز میتوانند به گونهای پیکربندی شوند که انرژی گرمایی هدر رفته را مانند کورههای دوار بازیابی کنند. سرعت گرمایش اولیه کلسینرهای اجاق دوار در مقایسه با کوره دوار سریعتر است. که باعث افزایش چگالی ظاهری CPC هنگام استفاده از ککهای حاوی مواد فرار میشود. این تکنیک مانع از دست رفتن ریزدانهها شده و میزان کک کلسینه شده بازیافتی در این فرایند بیشتر است. این حالت یک مزیت اقتصادی محسوب میشود.

اگر به دنبال خرید گرافیت پر سولفور هستید، اینجا کلیک کنید.

کلسینه شفت، گلولهای یا استوانهای

فناوری کلسینه شفت یا استوانهای ابتدا از روسیه به چین منتقل شد، سپس در اروپا توسعه یافتند. در یک کلسینر استوانهای، مواد فرار موجود در کک پترولیوم سبز در داخل دیوارههای دودکش میسوزند. در این مرحله، بر خلاف فرایندهای کوره دوار و اجاق دوار هیچ تماسی بین جریان گاز دودکش و بستر کک وجود ندارد. کک با زمان ماندگاری ۲۴ تا ۴۸ ساعت در محورها حرکت میکند.

تفاوت نحوه تولید و میزان کیفیت کک کلسینه شده شفت در مقایسه با CPC تولید شده در کوره دوار و کوره دوار به خوبی ثبت شده است. CPC شفت تولید شده در کلسینرهای قدیمی به دلیل تجمع ذرات ریز روی سطح ذرات درشت، گرد و غبار بیشتری خواهد داشت کلسینرهای شفت جدیدتر با سیستمهای تخلیه خودکار و سیستمهای جمعآوری گرد و غبار عملکرد بهتری برای حذف بخشی از این گرد و غبار دارند.

CPC شفت به دلیل چگالی بستهبندی بالاتر، زاویه استراحت بیشتر و جریان ضعیفتر نسبت به کلسینرهای کوره دوار، میتواند مشکلاتی هنگام تخلیه کک ایجاد کند. برخی از نیروگاههای آند نیز مشکلاتی را با تخلیه سیلو و ذخیرهسازی ککهای حاصل از این فناوری تجربه کردهاند. میزان برخی از ناخالصیهای فلزی مانند کلسیم نیز در CPC شفتی بالاتر است.

مسیر تولید کلسینه شفتی

سخن پایانی

گرافیتهای پرسولفور یکی از مواد اولیه کاربردی در صنعت تولید آلومینیوم هستند. فراموش نکنید کک نفتی ماده اصلی تولید CPC است. قدمت استفاده از این محصول در صنایع آلومینیوم به بیش از ۹ دهه قبل باز میگردد. با این حال، تغییر اساسی در فرایند تولید ککهای نفتی به وجود نیامده است. رقابت در دنیای مدرن، انتخاب مواد اولیه باکیفیت را به یک ضرورت جدی تبدیل میکند. همین امر باعث ارتقای تکنیکهای سنتی در تولید CPC شد. استفاده از کوره دوار، اجاق دوار و کلسینه استوانهای یا شفتی سه نمونه بسیار پرکاربرد در بررسی روشهای تولید گرافیت پر سولفور در دنیای مدرن هستند. هر یک از این روشها را به اختصار توضیح دادیم.

دیدگاه خود را بنویسید

مقالات مرتبط